Manometers voor het meten van gasdruk: typen, ontwerpkenmerken en werking van de meters

Vaak is het nodig om de druk te meten die door een gas wordt gecreëerd. Bijvoorbeeld in cilinders, in gasleidingen, in verschillende containers en schepen.Om indicatoren te controleren en te monitoren, worden manometers gebruikt om de gasdruk te meten. Deze apparaten dienen op verschillende gebieden van het leven, van de geneeskunde tot de zware industrie.

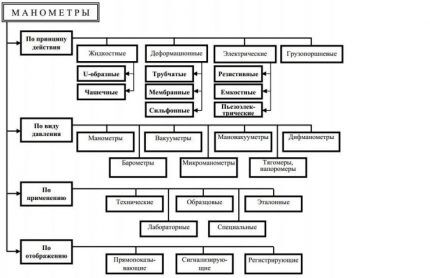

Om ervoor te zorgen dat de aanschaf van het apparaat niet tevergeefs is en dat de gekochte manometer voldoet aan de eisen van productieprocessen, is het de moeite waard om vertrouwd te raken met de classificatie. Wij laten u kennismaken met de soorten gasdrukmeters. Laten we het hebben over hun ontwerpkenmerken en werkingsprincipes.

De inhoud van het artikel:

Indeling naar soort gemeten druk

Instrumenten die worden gebruikt om gegevens te verkrijgen over gasdrukparameters in gastanks, transportleidingen, enz. gasflessen en andere tanks, worden geclassificeerd volgens verschillende criteria. Ze verschillen in hun structuur en werkingsprincipe.

Apparaten die worden gebruikt om de druk te meten, zijn onderverdeeld in klassen op basis van:

- type druk dat wordt gemeten;

- doel;

- operatie principe;

- nauwkeurigheidsklasse.

Op basis van het type druk dat wordt gemeten, worden instrumenten die zijn ontworpen om nauwkeurige indicatoren te bepalen, onderverdeeld in manometers, vacuümmeters, diepgangmeters, manometers, barometers en andere.

Afhankelijk van de mate van bescherming tegen de invloed van de externe omgeving, worden de volgende apparaten geproduceerd:

- standaard;

- beschermd tegen stof;

- waterbestendig;

- beschermd tegen agressieve omgevingen;

- explosieveilig.

Eén product kan verschillende soorten bescherming combineren.

Een manometer is een klein apparaat dat wordt gebruikt om druk of drukverschil te meten. Het werkingsprincipe van dit instrument hangt af van de interne structuur ervan. Binnen één klasse worden ze verder onderverdeeld in groepen, afhankelijk van de nauwkeurigheidsklasse.

Voor het meten van de absolute druk, gemeten vanaf het absolute nulpunt (vacuüm), worden absolute manometers gebruikt. De overdruk wordt bepaald met behulp van een overdrukmeter. Over het algemeen worden alle varianten van dergelijke apparaten in één woord genoemd: "manometer".

De meeste soorten manometers zijn ontworpen om overdrukwaarden te meten. Hun eigenaardigheid is dat ze druk tonen, die het verschil vertegenwoordigt tussen absoluut en atmosferisch.

Vacuümmeters zijn apparaten die de drukwaarde van een ijl gas aangeven. Met behulp van druk- en vacuümmeters worden overdruk en ijle gasdruk gemeten. Informatie wordt op één schaal weergegeven.

Met behulp van drukmeters worden overdrukparameters bepaald met waarden tot 40 kPa. Tractiemeters maken het daarentegen mogelijk om de verdunning tot – 40 kPa te meten. Stuwdrukmeters meten verdunning en overdruk in het bereik van – 20 tot + 20 kPa.

Er kunnen verschildrukmeters worden gebruikt om het drukverschil op twee willekeurige te bestuderen punten te bepalen. Een micromanometer is een verschildrukmeter waarmee u drukverschillen binnen 40 kPa kunt meten.

Classificatie volgens werkingsprincipe

Gasdrukmeters zijn, afhankelijk van het mechanisme voor het lezen van metingen, onderverdeeld in:

- Vervorming;

- Elektrisch;

- Doodgewicht zuiger;

- Vloeistof.

Elk type heeft zijn eigen karakteristieke kenmerken.

Vervormingstype manometers

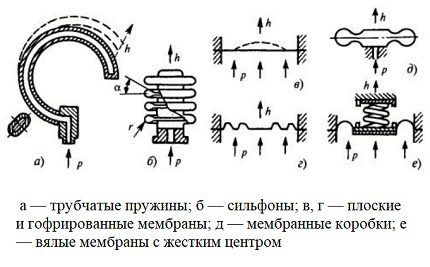

Het principe en de basis van de werking van apparaten met vervormingsklasse is dat er druk wordt uitgeoefend op het gevoelige element van het apparaat, dat wordt vervormd. Het drukniveau wordt bepaald door de mate van vervorming.

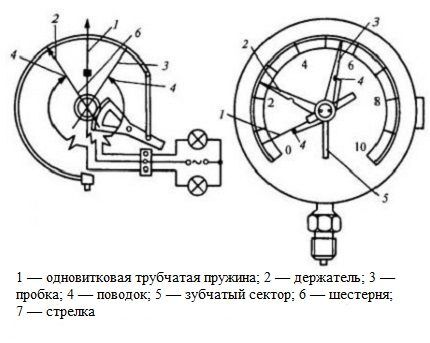

De sensorelementen in buisveerinrichtingen zijn buisveren. Deze producten zijn buizen die in een cirkel zijn gebogen met een ovale dwarsdoorsnede. Het gas beïnvloedt het binnenoppervlak van de buis. Tijdens deze belichting wordt de buis vervormd en verandert hij van vorm, waardoor hij bijna rond wordt.

Eén uiteinde van de buis is afgedicht en kan worden verplaatst. De tweede is open en vastgezet met houders. Wanneer de veerbuis gebogen wordt, worden ook de ringen aangetast, waardoor de veer loskomt. Het afgedichte uiteinde van de veer beweegt in overeenstemming met de drukkracht. Deze beweging wordt doorgegeven aan de meetschaal.

Bij het meten van drukken tot 40 bar worden cirkelveren gebruikt.Bij hogere drukken worden spiraal- of spiraalveren gebruikt die zich in hetzelfde vlak bevinden. De meetfout bij het meten van de druk met deze methode varieert van 1 tot 4%.

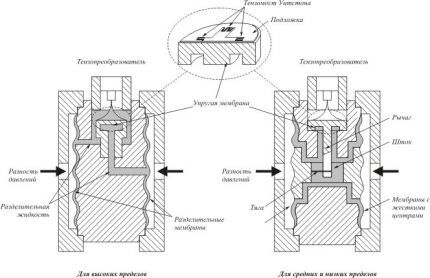

Met membraan- en balgsensorelementen kunt u effectief kleine waarden van overmaat en vacuümdruk meten.

De balg is gemaakt volgens het principe van een loodgietersbalgslang. Het is een dunwandige metalen buis gemaakt van beweegbare dwarsringen. Afhankelijk van het materiaal en de productieparameters kunnen de balgen min of meer stijf zijn.

Gevoelige membraanelementen hebben de grootste variëteit. De nauwkeurigheidsklasse van dergelijke apparaten is niet groter dan 1,5. Dergelijke apparaten hebben een beveiligingssysteem. Bij overbelasting rust het membraan tegen een speciaal beschermingsmechanisme.

Membraanboxen worden vaak geïnstalleerd in apparaten die druk en vacuüm meten. Manometers, diepgangmeters en manometers met membraankasten worden geproduceerd met nauwkeurigheidsklasse 1,5; 2,5 en meetlimiet tot 25 kPa.

Platte membranen hebben een kleine verplaatsing van het werkpunt, daarom worden ze meestal gebruikt om druk in kracht om te zetten. Ze zijn onstabiel, maar goed berekend.

Golfmembranen worden, samen met soortgelijke dozen, gebruikt om de statische prestaties te verbeteren. De eerste bewegen beter, maar zijn moeilijk te berekenen. Deze laatste worden veel vaker gebruikt vanwege hun verminderde stijfheid.

Voor het meten van kleine drukwaarden worden apparaten met slappe membranen gebruikt.

Apparaten hebben bescherming nodig tegen hoge temperaturen, omdat dit de elasticiteit en gevoeligheid van de belangrijkste werkelementen negatief beïnvloedt.

Mechanische aanduidende manometers

Veel buisveermeters zijn eigenlijk apparaten voor directe conversie. Dit betekent dat de druk wordt omgezet in verplaatsing van het sensorelement en het mechanische apparaat dat ermee in contact komt.

Onder invloed van druk beweegt het vrije uiteinde van de veer, werkt de bestuurder op de versnellingssector en draaien het tandwiel en de indicatiepijl.

Veeraanwijzende manometers worden vervaardigd met een meetbereik van 0,1 tot 103 MPa en hebben verschillende nauwkeurigheidsklassen. Voorbeeldmodellen worden geproduceerd met nauwkeurigheidsklassen van 0,15; 0,25; 0,4. Meters van de werkcategorie met verhoogde nauwkeurigheid - 1 en 0,6. Algemeen technisch personeel - met nauwkeurigheidsklasse 1,5; 2,5; 4.

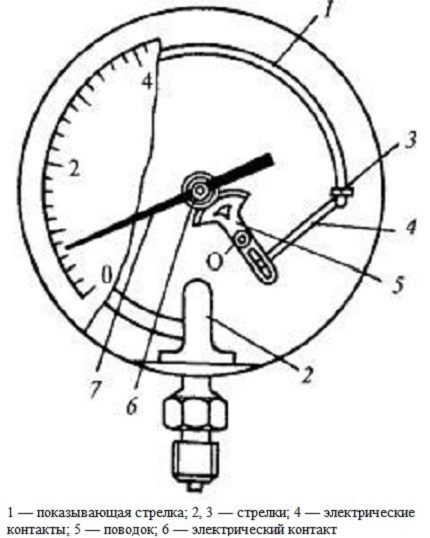

Elektrische contactmanometers

Structureel is het een wijziging van de aanwijsmanometer. De essentie van het werk is dat wanneer de pijl een drempeldrukwaarde bereikt, het netwerk sluit.

Het elektrische circuit is gesloten en het alarm wordt geactiveerd wanneer de indicatiepijl een van de pijlen met contacten bereikt. De nauwkeurigheidsklasse van dergelijke manometers is 1,5. Het meetbereik komt overeen met standaardwaarden.

Voor signalering of ten behoeve van positiecontrole wordt een drukschakelaar met de markering RD gebruikt. Ze meten drukken in het bereik van 12 tot 1600 kPa. Het relais wordt aangepast aan de bovenste en onderste activeringslimieten volgens de meetwaarden van het besturingsapparaat en heeft een breekvermogen van 10 W.

Opnamemodellen van manometers

De industrie produceert manometers met een ingebouwd indicatorleessysteem, dat de waarden op een schijfdiagram registreert zodat vervolgens de dynamiek van de indicatoren kan worden gevolgd. Eén revolutie kan in 8, 12, 24 uur worden voltooid. De beweging vindt plaats door een elektromotor of klokmechanisme.

De werking van een manometerrecorder is gebaseerd op de overdracht van een signaal door een buisveer met grote diameter, die trekkracht heeft. Het brengt beweging van het sensorelement over naar het displaysysteem. Apparaten gemarkeerd met MTS registreren overdrukwaarden.

Dergelijke apparaten vereisen bediening door de operator en hebben nauwkeurigheidsklassen 1; 1,5; 2.5.

Balggevoelige elementen worden gebruikt in zelfregistrerende verschildrukmeters, die bovendien kunnen worden uitgerust met een alarmapparaat en een pneumatische transducer. Dergelijke apparaten meten de druk in het bereik van 6,3 kPa tot 0,16 MPa en hebben nauwkeurigheidsklassen 1; 1.5.

Manometers van het dode gewicht

Dergelijke manometers worden vaak standaard gebruikt bij het kalibreren van andere meetinstrumenten. Hun meetbereik is zeer breed. Afhankelijk van het ontwerp van het apparaat kan het beginnen met serieuze vacuümwaarden en eindigen met redundantie tot 2500 MPa. De nauwkeurigheidsklasse bereikt maximale waarden tot 0,0015.

Het werkingsprincipe is om de cilinder in een specifieke toestand in de zuiger te houden, terwijl aan de ene kant kalibratiegewichten worden aangebracht en aan de andere kant de gemeten druk wordt uitgeoefend. Afhankelijk van het gewicht van de lasten wordt de hoeveelheid gecreëerde druk beoordeeld.

Het belangrijkste werkelement van het apparaat is de meetkolom. Afhankelijk van de kwaliteit van de productie, de nauwkeurigheid en zuiverheid van de verbindingen, verandert ook de omvang van de fout.

Functioneel gezien bestaat een manometer met dood gewicht uit een drukopwekkingsapparaat, een meetsysteem en gewichten. Het apparaat is uitgerust met een roterend mechanisme voor het verhogen en verlagen van de druk, evenals een overdrukventiel.

Manometers met een niet-afgedichte zuiger worden veel gebruikt. Ze hebben een opening tussen de zuiger en de cilinder. De container onder de zuiger is gevuld met olie, die onder druk in de opening wordt gegoten en de wrijvende oppervlakken smeert.

Elektrische gasmeter

Dergelijke manometers worden gebruikt om directe of indirecte gasdruk om te zetten in een elektrische parameter. De meest voorkomende manometers van dit type zijn: rekstrookjes, capaciteits- en weerstandsapparaten. De druk wordt gemeten in het bereik van 100 Pa tot 1000 MPa. De apparaten worden vervaardigd met nauwkeurigheidsklassen van 0,1 tot 2,5.

De werking van manometers die werken op basis van het trekweerstandseffect is het veranderen van de weerstandswaarde van de geleider als gevolg van vervorming. Meet de druk in het bereik van 60 tot 108 Pa met minimale fout.

Door de flensmontage van de sensor en het speciale ontwerp van het apparaat kunt u drukgegevens lezen in bijzonder agressieve omgevingen met temperaturen tot 300 °C. Wordt gebruikt om de druk te meten in systemen met snelstromende processen.

Het gevoelige element in zo'n apparaat is een manganinedraad, waarvan de weerstand eenvoudig kan worden gemeten door een gebalanceerde brug.

De werking van capacitieve manometers is gebaseerd op het effect van druk op een membraan, dat een beweegbare elektrode is. Wanneer het membraan beweegt, volgt er een verandering in de capaciteit van de transducer. Gekenmerkt door aanzienlijke temperatuurfouten.

Bij capacitieve manometers wordt de doorbuiging van het membraan bepaald door een elektrisch circuit. Dergelijke apparaten worden gebruikt in systemen met snelle drukveranderingen.

Vloeibare meetinstrumenten

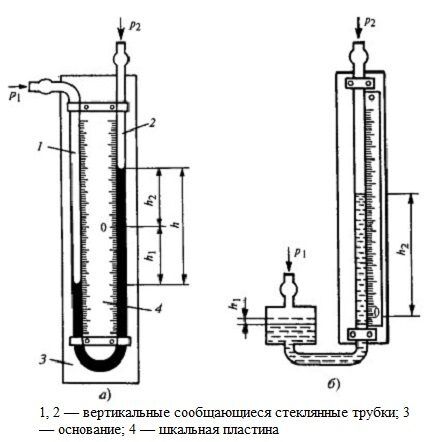

De druk wordt door deze apparaten bepaald door de gedetecteerde druk in evenwicht te brengen met de druk gevormd door de vloeistofkolom. Op deze manier kunt u kleine overdruk, atmosferische druk, vacuümniveau, drukverschil meten.

Deze groep wordt vertegenwoordigd door U-vormige manometers, die bestaan uit communicerende vaten, en de druk wordt bepaald door de vloeistofniveaus; compensatiemicromanometers; bekermanometers, die een reservoir gebruiken in plaats van een tweede buis; vlotter-, klok- en ringverschildrukmeters.

Bij vloeibare meetinstrumenten is de werkvloeistof analoog aan het gevoelige element.

Verschildrukmeters zijn meestal uitgerust met alarmen, debietmeters, regelaars en registratieapparatuur. Meetbereik van 10 tot 105 Vader. Afhankelijk van de vloeistoffen die het apparaat vullen, verandert de meetlimiet.

Indeling naar functioneel doel

Afhankelijk van hun beoogde doel worden de volgende soorten manometers die worden gebruikt om de gasdruk te meten onderscheiden:

- algemeen technisch;

- referentie;

- speciaal.

Laten we eens kijken naar de kenmerken van elk type.

Manometers voor algemene technische doeleinden

Dit type manometers worden geproduceerd ten behoeve van het meten van vacuüm- en overdrukwaarden voor algemeen technische doeleinden. Dankzij verschillende aanpassingen aan de apparaten kunnen ze in een grote verscheidenheid aan omgevingen worden gebruikt. Ze worden gebruikt om de druk in de productie direct tijdens technologische processen te meten.

Dergelijke manometers kunnen de druk meten van gasvormige media die niet agressief zijn ten opzichte van koperlegeringen bij bedrijfstemperaturen tot 150 °C.Meestal is de behuizing van het product gemaakt van staal en zijn de mechanismeonderdelen gemaakt van een messinglegering.

Algemeen technische manometers voor lage- of hogedrukgas zijn vervaardigd om bestand te zijn tegen trillingen met een frequentie in het bereik van 10 tot 55 Hz, evenals een verplaatsingsamplitude van maximaal 0,15 millimeter. Ze hebben verschillende nauwkeurigheidsklassen van 1 tot 2,5.

Gasdrukmeters voor algemeen technische doeleinden met een elektronisch bord waarop de meetgegevens worden weergegeven winnen aan populariteit. Vaak zijn ze uitgerust met converters, die technologische processen automatiseren. Drukwaarden worden weergegeven op een elektronische wijzerplaat.

Groep speciale manometers

Dergelijke apparaten zijn vervaardigd voor een specifiek type gas en de omgeving die het creëert. Voor systemen met verhoogde druk zijn manometers gemaakt voor hogedrukgas. Sommige gassen zijn agressief tegenover bepaalde legeringen, dus het is noodzakelijk om resistente materialen te gebruiken als je ermee werkt.

Speciale manometers zijn in verschillende kleuren geverfd, afhankelijk van het type gas.

Propaanmanometers zijn rood geverfd, hebben een stalen behuizing en hebben de kenmerken van algemeen technische manometers. De werkdruk van dergelijke apparaten is van 0 tot 0,6 MPa. Dit is de standaard propaandruk. Bedrijf is mogelijk in het temperatuurbereik van – 50 tot + 60 °C. Werkomgevingstemperatuur tot + 150 °C. Vaak meegeleverd met ballonverkleiners.

Ammoniakdrukmeters in cilinders en andere containers zijn geel gekleurd.Eenheden met meertrapscompressie zijn uitgerust met een temperatuurschaal. De manometercomponenten zijn gemaakt van materialen die bestand zijn tegen ammoniakdampen.

De acetyleenmanometer is wit geverfd. Vervaardigd als manometer voor beveiligingssystemen uit vetvrije materialen. Wordt gebruikt voor het meten van overdruk in verschillende acetyleendistributie- en opwekkingssystemen. De behuizing is gemaakt van staal, de interne componenten zijn gemaakt van een messinglegering. Het toegestane temperatuurbereik ligt tussen – 40 en + 70 °C.

De waterstofmanometer wordt donkergroen. De manometer voor andere brandbare gassen is rood geverfd. Het meetapparaat voor niet-brandbare mengsels is zwart geverfd. De zuurstofmanometer is blauw geverfd.

Referentieapparaten voor drukmeting

Dit type manometer is ontworpen om andere instrumenten te testen, kalibreren en af te stellen om de hoogst mogelijke meetnauwkeurigheid te garanderen. Dergelijke apparaten onderscheiden zich door een hogere nauwkeurigheidsklasse in vergelijking met algemene technische apparaten. De arbeidsnormen zijn onderverdeeld in drie categorieën.

Controlemanometers, die worden gebruikt om de betrouwbaarheid van de aflezingen van meetinstrumenten op de installatielocatie te controleren, worden ook wel hogeprecisiemanometers genoemd. Het bedrijfsmeetbereik loopt van 0-0,6 tot 0-1600 bar voor gasvormige media.

Manometers voor conventionele en samengestelde gasflessen moet minimaal één keer per jaar een verificatieprocedure ondergaan, tenzij andere perioden zijn aangegeven in de documenten van het apparaat. Verificatie wordt uitgevoerd door geaccrediteerde metrologische organisaties die de status van rechtspersoon hebben.Na verificatie wordt een certificaat afgegeven en een stempel geplaatst.

De transmissiemechanismen in de referentiemanometers zijn vervaardigd met een hogere overbrengingsfrequentie. Ze worden gekenmerkt door minimale wrijving in het wijzermechanisme, evenals een hoge gevoeligheid van de interne elementen.

Standaard manometers met een nauwkeurigheidsklasse van 0,4 hebben een schaal van 250 eenheden, met een nauwkeurigheidsklasse van 0,15 of 0,25 hebben ze een schaal van 400 eenheden met een deelwaarde van 1 eenheid. Afhankelijk van de behuizingsvulling is het gebruik van het apparaat bij verschillende temperaturen mogelijk. De ideale bedrijfstemperatuur is 20 °C.

Maakt u vertrouwd met de bijzonderheden van het bijvullen van gasflessen volgend artikel. Alle eigenaren van landeigendommen die niet zijn aangesloten op een gecentraliseerde gasvoorziening moeten het lezen.

Conclusies en nuttige video over het onderwerp

Werkingsprincipe van een veermanometer:

Kenmerken en toepassingsgebied van de manometer:

Manometers worden geproduceerd om verschillende problemen op te lossen. De meest populaire zijn de algemene technische typen die in kleine industrieën en door verschillende bedrijven worden gebruikt bij het werken met gasapparatuur en -systemen. Elektrische contactmanometers zijn apparaten die signaleren wanneer een kritische waarde is bereikt.

Voor het controleren en afstellen van manometers worden standaard manometers gebruikt. Er worden speciale manometers geproduceerd om de druk van een specifiek gasvormig medium te meten.Onder hen zijn propaanmanometers erg populair, die vaak compleet met een verloopstuk op gasflessen worden geïnstalleerd.

Wilt u nuttige informatie over het onderwerp van het artikel delen, een vraag stellen of een foto plaatsen? Laat opmerkingen achter in het onderstaande formulier. Deel nuttige informatie en aanbevelingen die nuttig kunnen zijn voor sitebezoekers.