Zaagselbriketten: hoe u met uw eigen handen "Euro-brandhout" voor brandstofeenheden kunt maken

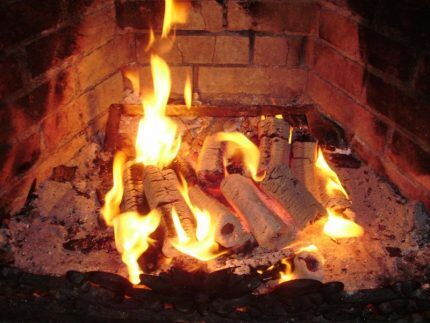

Brandhout dat lang brandt, veel warmte en weinig as afgeeft en geen vonken of roet afgeeft: de droom van de eigenaar van een landhuis met kachelverwarming of open haard.Dit zijn de eigenschappen die zaagselbriketten hebben, die je niet alleen kunt kopen, maar ook met je eigen handen kunt maken. Het is de moeite waard om vertrouwd te raken met het productieproces ervan. Het is zo?

We zullen u vertellen hoe u brandstofbriketten kunt maken voor gebruik bij het verwarmen van een landhuis of cottage. Het artikel dat we hebben voorgesteld beschrijft in detail de technologie voor het produceren van houtblokken uit geperst zaagsel. Doe-het-zelvers vinden hier korte instructies voor het monteren van een persmachine.

De inhoud van het artikel:

Voordelen van zaagselblokken

De volgende argumenten kunnen worden aangevoerd ten gunste van briketten geperst uit zaagsel:

- Lange brandtijd - 4 uur.

- Minimale rookontwikkeling.

- Milieu vriendelijkheid. De uitgangsmaterialen zijn natuurlijke materialen, waardoor u de bedden kunt bemesten met as.

- Hoge energieopbrengst. Het overtreft ruimschoots de energiecapaciteiten van brandhout en is alleen vergelijkbaar met steenkool van hoge kwaliteit.

- Constante verbrandingstemperatuur.

- Economisch. De kosten van 1 ton van dergelijke brandstof zullen goedkoper zijn dan de overeenkomstige hoeveelheid brandhout of steenkool.

- Mogelijkheid tot zelfproductie.

Er zijn ook nadelen. De belangrijkste is de angst voor vocht. Ze kunnen niet in de open lucht worden bewaard, omdat... ze nemen snel vocht op en branden daardoor slecht. Daarom is het noodzakelijk om een droge ruimte voor opslag toe te wijzen.

Elke significante mechanische impact op zaagselbriketten is gecontra-indiceerd.Als u speciale apparatuur voor de productie ervan koopt, zullen de kosten hoog zijn en niet altijd gerechtvaardigd.

Het is winstgevend om ambachtelijke productie op te zetten als het zaagsel gratis is en u voor de installatie bestaande apparatuur kunt gebruiken.

Soorten brandstofbriketten

Briketten worden afhankelijk van hun vorm in soorten verdeeld. Er zijn voornamelijk de volgende typen op de markt:

- RUF. Dit zijn geperste rechthoeken van 15 x 9,5 x 6,5 cm, gemaakt van natuurlijk houtzaagsel met toevoeging van speciale componenten.

- Nestro. Optisch zijn dit cilinders met een diameter van 6 tot 9 cm en een lengte van 5 tot 35 cm, zonder gaten. Het materiaal voor de productie is geperste houtpulp. Het wordt gedroogd, in een laadcontainer geplaatst en vervolgens door een schroef gevoerd om te worden geperst. Dispensers verdelen de massa onder druk in mallen.

- Pini kay. In vorm zijn het veelvlakken met een aantal vlakken van 4 tot 6. Tijdens het productieproces worden ze onderworpen aan verwerking bij hoge temperaturen en persen onder hoge druk, tot 1100 bar. Als gevolg hiervan nemen de verbrandingsefficiëntie, vochtbestendigheid en dichtheid toe.

Chemische samenstelling en warmteoverdracht van al deze soorten geperst zaagsel zijn hetzelfde, ze verschillen alleen in dichtheid. Deze brandstof wordt niet gekenmerkt door vonken die in verschillende richtingen vliegen. De hoge dichtheid en lage hygroscopiciteit maken het mogelijk om deze brandstof op te slaan in een kleine voorraadkast naast de kachel.

Als u over de benodigde grondstoffen beschikt om briketten te vormen, kunt u deze zelf maken.

Apparatuur voor de productie van briketten

In industriële omstandigheden wordt het malen van houtafval uitgevoerd met behulp van speciale mechanismen: brekers. Een dergelijk belangrijk onderdeel van het technologische proces als drogen wordt uitgevoerd met behulp van droogmachines, die in twee soorten verkrijgbaar zijn: trommel en aerodynamisch.

Het vormen van producten wordt uitgevoerd hydraulische pers. Met een kracht van minimaal 30 MPa comprimeert het de massa. Tegelijkertijd hoeven er geen stoffen aan de grondstof voor de verlijming te worden toegevoegd, want onder deze omstandigheden komt door compressie en hoge temperatuur houtlijm – lignine – vrij.

Briketten van elke vorm kunnen worden geproduceerd met behulp van een mechanische slagpers, maar hun dichtheid is niet erg hoog.

Er is een andere methode om "eurowood" te produceren: extrusie. Het is gebaseerd op het feit dat de massa met een kracht van ongeveer 40 MPa door middel van een schroef door gekalibreerde gaten wordt geduwd, waardoor producten worden gevormd in de vorm van cilinders of zeshoeken. Bij de uitgang worden ze gesneden met speciale messen.

De productiviteit van schroefextruders is hoger dan die van mechanische of hydraulische persen.

Het is irrationeel om dergelijke installaties aan te schaffen voor het zelf maken en bereiden van brandstofbriketten, hiervoor zijn andere opties.

Onafhankelijke productie van briketten

De belangrijkste leverancier van zaagsel is de zagerij. Het maakt niet uit wat voor soort hout het is, het belangrijkste criterium is het vochtgehalte. Het mag niet hoger zijn dan 12%. In de totale massa mag de hoeveelheid bedorven hout niet meer dan 5% bedragen.

Beschrijving van het technologische proces

Dit proces is niet erg ingewikkeld en bestaat doorgaans uit vijf fasen:

- Zuivering van grondstoffen. Het is noodzakelijk om vuil en overtollige onzuiverheden te verwijderen.

- Slijpen. De grootte van het zaagsel is van belang - maximaal 0,6 cm.

- Drukken.

- Drogen.

- Opslag.

Na de eerste voorbereidende fase wordt de massa gemengd met droge, poedervormige klei, verhouding 10: 1. Voeg vervolgens een beetje water toe en begin met mengen. Houd er rekening mee dat de dikte van het mengsel gemiddeld moet zijn. Het vermogen ervan om zijn vorm te behouden, de droogtijd en de afwerkingsdichtheid van de producten zijn afhankelijk van deze indicator.

De volgende stap is het laden van het resulterende mengsel in de bunker van de briketapparatuur. Daarna het daadwerkelijke persen in mallen. Het enige dat overblijft is immers de afgewerkte briketten goed drogen. Soms wordt in water gedrenkt karton aan het kleimengsel toegevoegd. In dit geval neemt de ontvlambaarheid van de brandstof toe.

Zelfgemaakte persinstallaties

Thuis kun je apparatuur in drie versies maken:

- met hydraulische aandrijving;

- met handmatige aandrijving;

- met jacks.

Het handmatige apparaat is het eenvoudigst. Het kan aan de muur worden bevestigd. Het frame ervoor is gemaakt van een stalen buis of hoek door lassen.

Het is onmogelijk om thuis een volwaardige technologische lijn te creëren voor de productie van briketten, omdat het erg duur is en grote oppervlakken vereist. Ambachtslieden thuis gebruiken zelfgemaakte machines van verschillende ontwerpen

Je kunt het punt niet missen dat wanneer het zaagsel groot is, het moet worden verpletterd voordat het wordt geperst. Hiervoor is een eenvoudige snijder geschikt, maar het is beter om dit proces te mechaniseren. Het is goed als je thuis een machine hebt om gras te malen, deze kan ook omgaan met het verpletteren van zaagsel.

Sommige vakmensen passen hiervoor verouderde wasmachines aan. Voor dit doel wordt de activator aangevuld met messen.

Handmatige machine

Een pers voor de productie van briketten uit zaagsel thuis wordt met pluggen aan de muur bevestigd. Een stationaire vorm is aan het onderste deel van de constructie bevestigd.

De geometrie kan elke zijn. Om het mechanisme te bedienen is een hendel nodig, dus op de bovenste dwarsbalk wordt een scharnier gemonteerd, waardoor een stuk pijp of een lange metalen pin wordt bevestigd.

De mal, bewegingloos geïnstalleerd, zal als een matrix dienen en de stempel is aan de hendel bevestigd. Het is belangrijk om de lengte van de buis correct te berekenen, zodat de stempel vrij in de matrix past.

De tweede optie voor een handmatige pers is een vloermechanisme. Het ontwerp is identiek aan het wandarmatuur, het enige verschil is dat het gelaste frame waaraan de hoofdonderdelen zijn bevestigd op een vlak horizontaal oppervlak is geïnstalleerd.

Een ander type handmatig bediende apparatuur is een schroefpers. Het is heel gemakkelijk te gebruiken. Het onderste deel is een geperforeerde vormcontainer die zich onder het bed bevindt.

Bij het aandraaien van de schroef ontstaat de druk die nodig is voor het persen. De prestaties van een dergelijk apparaat zijn erg laag.Er wordt veel tijd besteed aan het laden, het aandraaien van de schroef en het verwijderen van afgewerkte producten. Hefboommodellen hebben meer potentieel.

Verbeterde zelfgemaakte versie

Handmatige uitrusting kan worden verbeterd door een krik of hydraulische pers toe te voegen. De vorm is vierkant of rond gemaakt. De basis is van kanaal gelast. Rekken - hoek 100 x 100.

Ronde vormen worden gemaakt van dikwandige buizen. De matrix is geperforeerd zodat het water dat vrijkomt bij het comprimeren ontsnapt. Om afgewerkte producten te verwijderen, is de bodem verwijderbaar gemaakt.

Voor dit doel kunt u een veer in de matrix installeren en deze aan de bodem bevestigen, maar dan moet deze stevig worden gelast. Aan de veer is een schijf bevestigd. Wanneer het product wordt gevormd, trekt het samen, en wanneer de staaf omkeert, wordt deze rechtgetrokken en wordt de afgewerkte briket met een schijf uit de mal geduwd.

De staaf is gemaakt van een buis met een diameter van ongeveer 3 cm, aan het ene uiteinde is door middel van lassen een stempel bevestigd, die met een kleine opening in de matrix past. Het andere uiteinde van de stang is bevestigd aan een hydraulische vijzel of pers.

Voordat de grondstof wordt geladen, moet deze goed worden gemengd. Hiervoor is een speciale container nodig. Ze maken het van plaatstaal of passen een trommel van een oude wasmachine aan en installeren deze op rekken. Je kunt het mengen met een mixer of in een betonmixer.

Vanuit de trommel wordt de houtpulp aangevoerd om in mallen te worden geperst langs een bak van plaatstaal. Briketten kunt u het beste in de oven drogen, maar u kunt ze ook in de zon drogen. Het belangrijkste is dat de luchtvochtigheid minimaal is.Alleen een droge brandstofsoort zal zoveel thermische energie afgeven als voldoende is om het pand te verwarmen.

Stationaire briketpers

Om zo'n pers te maken, heb je een motor van 2,5 kW nodig als je werkt op een netwerk van 220 V. Als er driefasige spanning wordt geleverd, is een motor van 9 kW voldoende. Daarnaast heb je een tandwielkast, as, lager, vijzel, verwarmingselementen en een relais voor temperatuurregeling nodig.

De motor, versnellingsbak en andere componenten zijn vanuit een hoek op een gelast frame gemonteerd. Het wordt geïnstalleerd op rekken gemaakt van buizen. De boor bestaat in dit ontwerp uit twee delen. Eén van de bodems transformeert zaagsel in een laadbak, de tweede fungeert als stoot. De rol van de matrix wordt gespeeld door de pijp.

Voordat de pers wordt gestart, wordt de buis met verwarmingselementen verwarmd tot 260⁰. De verwarming wordt geregeld via een relais. De verdichting van de briketten wordt gecontroleerd door een vierkant dat aan de buis is gelast. Als ontwerpfout kunnen grote warmteverliezen naar de omgeving worden opgemerkt. Maar tegelijkertijd neemt de kwaliteit van de briketten aanzienlijk toe.

Hoe bereken je de behoefte aan brandstofbriketten?

Nadat u hebt besloten om de verwarming van uw huis over te schakelen op zaagselbriketten, is het beter om onmiddellijk te berekenen hoeveel ervan nodig zullen zijn voor de hele periode. Hier moet u rekening houden met de temperatuur die moet worden gehandhaafd, de oppervlakte van de kamer, de dikte van de muren en andere factoren.

Ook de kwaliteit van de ecobrandstof speelt een belangrijke rol. De warmteafgifte van 1 kg hoogwaardige briketten kan oplopen tot 4,4 kW. Van producten die thuis worden gemaakt voor gebruik in steenovens of metalen badunits, een dergelijk resultaat zal niet optreden.

Laten we zeggen dat een huis met een oppervlakte van 100 m² goed geïsoleerd is, de verwarmingsperiode 190 dagen duurt, de werkingscoëfficiënt van de ketel is 0,7. Dan 100 x 190 x 24 x 0,7 x 70 = 22.344 kW. Als we er rekening mee houden dat het rendement van de oven 86% is, neemt de warmteoverdracht af tot 3,9 kW. Rechercheur, u heeft een voorraad briketten nodig van 22.344: 3,9 = 5,7 ton.

Conclusies en nuttige video over het onderwerp

Video #1. Een interessante versie van een zelfgemaakte machine voor de productie van briketten uit zaagsel:

Video #2. Bereiding van het werkmengsel voor briketten:

Video #3. Verbranding van brandstofbriketten in een ketel:

Iedereen kan zijn eigen briketten maken. Dit vergt zowel fysieke als materiële kosten, plus tijd. Er moet ook rekening mee worden gehouden dat het onwaarschijnlijk is dat het mogelijk zal zijn om thuis een hoge kwaliteit te bereiken op het niveau van Europees brandhout.

Toch kunnen er, als er grondstoffen beschikbaar zijn, briketten worden gemaakt, in ieder geval niet voor een volledige verwarmingscyclus, maar voor het aansteken van brandhout.

Vertel ons hoe je zaagselbriketten met je eigen handen hebt gemaakt. Deel nuttige technologische nuances die nuttig zijn voor sitebezoekers. Laat opmerkingen achter, stel vragen, plaats foto's gerelateerd aan het onderwerp van het artikel in het onderstaande blok.

Ik gebruik 8-10 ton briketten per seizoen. Vorig jaar zijn ze bijna in prijs verdubbeld, het werd erg duur om ze te kopen en we hebben weinig fabrikanten.

De laatste keer dat ik uit armoede briketten kocht die gemaakt waren van zaaddoppen, vond ik de manier waarop ze verbrandden erg leuk (behalve het feit dat de schoorsteen snel verstopt raakt met rook). Nu denk ik dat ik ze zelf voor mijn eigen behoeften zou kunnen maken, niets te ingewikkeld. Ik heb sintelblokken gemaakt voor een hek, en dit is iets soortgelijks.Bovendien is de oliewinkel vlakbij, ze hebben altijd kafjes. En ik heb voldoende materialen beschikbaar om een pers te maken. In de zomer kun je oogsten en de besparing zal serieus zijn.

En ik heb een plek om ze op te slaan, ik heb een droge schuur, en je kunt ze in folie wikkelen, het zullen net merkproducten zijn!

Zaagselbriketten zijn een behoorlijk handige brandstof. Door de nette en ongeveer uniforme vorm en maat is het gemakkelijker op te bergen. Bij verbranding produceren ze meer warmte dan gewoon brandhout. Bovendien branden ze bijna twee keer zo lang. De kosten van Euro-brandhout zijn echter hoger dan de kosten van gewoon brandhout, dus als je de mogelijkheid hebt om het zelf te maken, dan is dat geweldig. Het grootste probleem is de grondstof: zaagsel. Je kunt ze nog steeds voor één batch vinden, maar het is regelmatig problematisch.