Polyethyleenbuizen voor gaspijpleidingen: soorten en details van het leggen van polyethyleenpijpleidingen

Vroeger werden bij het installeren van industriële en huishoudelijke communicatie buizen van gietijzer, staal en koper gebruikt. Met de komst van polymeren die qua sterkte, slijtvastheid en inertie tegen chemicaliën niet onderdoen voor metaalproducten, begon pijpmateriaal te worden geproduceerd uit polypropyleen, polyethyleen, polyvinylchloride, polybutyleen, enz.

Polyethyleen buizen voor gasleidingen hebben bewezen praktisch, flexibel en licht van gewicht te zijn, waardoor transport en installatie veel eenvoudiger worden. Als u besluit een privéwoning te vergassen, is het een goed idee om meer in detail te leren over de technische kenmerken, voorwaarden en methoden voor het installeren van polyethyleenbuizen.

De inhoud van het artikel:

HDPE-buizen voor gasleidingen

Polyethyleen met lage dichtheid wordt niet alleen gebruikt voor de vervaardiging van gaspijpleidingelementen. Het wordt ook gebruikt voor de installatie van andere communicatie: watervoorziening, riolering, beschermende technische pijpleidingen. Soorten pijpen verschillen in samenstelling, kenmerken en markeringen.

Laten we ons concentreren op producten voor het gastransport, waarvan de productie aan eisen gebonden is GOST R 50838-2009 (verouderde uitgave - GOST R 50838-95).

Soorten en maten

Polymeerdrukleidingen voor gas kunnen alleen uit polyethyleen bestaan of zijn versterkt met extra lagen.

Er zijn dus drie soorten:

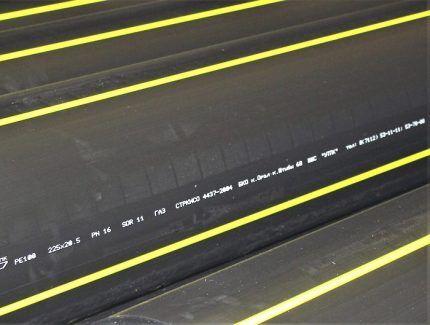

- polyethyleen, inclusief die gemarkeerd met gele strepen;

- polyethyleen met co-extrusielagen die zich binnen of buiten bevinden;

- polyethyleen met een thermoplastische beschermlaag, die vóór installatie moet worden verwijderd.

Alle soorten buismateriaal zijn ontworpen voor het transport van verschillende gassen die voldoen aan de GOST 5542-normen en worden gebruikt als grondstof of brandstof voor industriële en huishoudelijke behoeften. Er worden beperkingen voor het gebruik van leidingen geaccepteerd: max. druk – 1,2 MPa, max. werk. temperatuur -/+40°С.

Industriële producten worden geleverd in secties van 5-24 m, veelvouden van 0,25 m, maar vaker dan de gemiddelde lengte, handig voor transport met speciale apparatuur - bijvoorbeeld 13 m. Het oprollen van een dunne buis op een rol vereist verschillende lengtes, maar meer vaak vindt u rollen van 200, 500, 700 m. Het is mogelijk om producten van andere lengtes te produceren, maar alleen in overleg met de klant.

Afhankelijk van de dikte van de muren en slaaf. leidingdrukken zijn onderverdeeld in twee typen:

- PE-80. Wanddikte – 2-3 mm, werkend. druk – 3-6 MPa; geschikt voor gas- en waterleidingen;

- PE-100. Wanddikte – 3,5 mm, werkend. druk – 8-12 MPa; Dit is een verbeterde versie van PE 80, gekenmerkt door hittebestendigheid en verhoogde dichtheid.

PE (opties - PE, PE) in de naam is polyethyleen, de cijfers 80 en 100 zijn polyethyleenkwaliteiten.

Vanuit het oogpunt van economische haalbaarheid wordt de PE 100-kwaliteit gebruikt bij het installeren van een hogedrukgasleiding of in speciale gevallen - bijvoorbeeld voor de reconstructie van een oude, versleten hoofdlijn of de aanleg van experimentele aftakkingen met een druk van 0,6 MPa en hoger.

Technische kenmerken en markeringen

In de fabriek vervaardigde polyethyleenbuizen zijn onderworpen aan de vereisten vermeld in GOST R 50838-2009. Deze omvatten aanbevelingen voor uiterlijk en technische eigenschappen.

In termen van kleur, de mogelijkheid van variabiliteit:

- PE 80 – geel;

- PE 100 – geel, oranje, zwart met geel/oranje strepen gelijkmatig verdeeld.

Het document specificeert ook normen voor eigenschappen als weerstand bij constante interne druk, rek bij breuk, weerstand tegen scheurvoortplanting, thermische stabiliteit en lasbaarheid.

Markering mag de kwaliteit van het materiaal niet beïnvloeden, dat wil zeggen scheuren, zwelling, enz. Veroorzaken.

Letters en cijfers moeten gemakkelijk leesbaar, leesbaar en begrijpelijk zijn. Verplichte zijn onder meer:

- handelsmerk of naam van de fabrikant;

- symbool van de pijp;

- productiedatum;

- nominale diameter/wanddikte;

- afspraak;

- GOST

De overige gegevens – landnaam, batchnummer etc. – worden naar wens verstrekt.

Laten we bijvoorbeeld eens naar een van de voorbeelden kijken:

Sfera LLC PE 80 SDR 11 - 150x10,5 GAS GOST R 50838-2009

- LLC "Sfera" - fabrikant

- PE-80 – type polyethyleen buis

- SDR 11 – standaard maatverhouding

- 150 – diameter

- 10,5 – wanddikte

- GAZ - doel

- GOST R 50838-2009 – regelgevingsdocument

Door middel van markering kan eenvoudig worden vastgesteld of de buizen geschikt zijn voor huishoudelijk of industrieel gebruik en of ze overeenkomen met het beoogde doel en de diameter.

Voor- en nadelen van polyethyleen

Vanwege de voordelen van polyethyleen wordt het gebruikt voor het transport van een dergelijk gevaarlijk type brandstof als aardgas.

De belangrijkste voordelen zijn kwaliteiten zoals:

- Elektrisch isolerende eigenschappen. Polyethyleen is een volledig diëlektricum en geleidt geen elektrische stromen. Tijdens de installatie is geen aarding vereist.

- Bestand tegen agressieve chemicaliën, die zich in de bodem of in de productie kunnen bevinden.

- Geen corrosie, mogelijkheid tot gebruik in vochtige omgevingen.

- Plastic, waardoor de pijpleiding wordt beschermd tegen grondbewegingen, uitzetting tijdens bevriezing en waterslag.

- Passiviteit voor de overdracht van akoestische trillingen.

De mate van slijtvastheid is vrij hoog - fabrikanten van moderne PE-buizen voor gas geven een garantie van 30 tot 50 jaar.

De nadelen omvatten een dergelijke eigenschap van polyethyleen als fotovernietiging. Dit betekent dat het materiaal snel veroudert en afbrokkelt onder invloed van ultraviolette straling. Om de weerstand van polyethyleen tegen zonnestraling op de een of andere manier te verbeteren, wordt als stabilisator zwart pigment aan het materiaal toegevoegd.

Andere nadelen zijn onder meer een klein bereik aan bedrijfstemperaturen van de getransporteerde stof, permeabiliteit voor zuurstof en de afhankelijkheid van technische kenmerken van de externe temperatuur.

Vanwege de genoemde nadelen worden gasleidingen gemaakt van polyethyleenbuizen alleen in de grond gebruikt; metaalanalogen worden in open ruimtes geïnstalleerd.

Installatie van polyethyleen gasleidingen

Het is verboden om zelfstandig een gasleiding naar een privéwoning of industriële faciliteit te installeren. Dit moet worden gedaan door een organisatie die over een licentie beschikt en het recht heeft om dit soort werkzaamheden uit te voeren, gerechtvaardigd door een licentie. Ook in de toekomst voert zij onderhoud uit: controle-, test- of reparatiewerkzaamheden.

Eerst krijgen ze toestemming om bouwwerkzaamheden uit te voeren, maken ze een pakket ontwerpbegrotingen en bouwen ze een geodetische uitlijningsas. Vervolgens voeren zij de voorbereidingen uit, waaronder routeplanning, grondwerk, transport en aanleg van leidingen, installatie lasgereedschap. En pas dan beginnen ze direct met de installatiewerkzaamheden: het leggen en lassen van buizen.

Overzicht van leidingaansluitmethoden

Polyethyleen is anders omdat het bij verhitting zijn eigenschappen verandert en smelt. Deze kwaliteit wordt gebruikt om permanente gasleidingverbindingen te creëren, dat wil zeggen voor pijp lassen.

Er zijn twee lasmethoden:

- kont, zonder gebruik van vormelementen;

- elektrofusie, met behulp van elektroresistieve fittingen.

De eerste methode wordt gebruikt voor industriële doeleinden, voor het lassen van buizen met een grote diameter, de tweede - voor het creëren van huishoudelijke gastakken vanaf de centrale leiding.

Als een afneembare verbinding vereist is, wordt de derde methode gebruikt: compressie. De uiteinden van de buizen zijn verbonden met knelkoppelingen, die indien nodig kunnen worden verwijderd of vervangen.

Laten we eerst eens kijken hoe het lassen wordt uitgevoerd. Voorbereidende werkzaamheden worden uitgevoerd volgens hetzelfde plan:

- Selectie en verificatie van installatiematerialen en gereedschappen. Verwarmingselementen, schrapers en trimmers worden gereinigd, polyethyleenresten en stof worden verwijderd en afgeveegd met een oplosmiddel. Wrijvende oppervlakken en componenten worden gesmeerd. Selecteer liners en klemmen met een geschikte diameter.

- Lasparameters selecteren. De gereedschappen worden geprogrammeerd en bepaalde parameters worden in het geheugen van de verwarmingsapparatuur ingevoerd.

- Voorbereiding van de werkplek. De uiteinden van de buizen worden gereinigd van zand, aanhangende klei, stof en afgeveegd. De vrije uiteinden zijn bedekt met pluggen. Geoxideerde uiteinden worden gereinigd met schrapers.

- Bevestigen en centreren van buizen. Voor het lassen is het noodzakelijk om de ovaliteit te elimineren, zodat de uiteinden van de buizen gecentreerd zijn en vervolgens in de gewenste positie worden vastgezet - precies tegenover elkaar.

- Beëindig de verwerking. Aan de uiteinden worden spanen met een dikte van 0,1-0,3 mm van het oppervlak verwijderd. De opening tussen de met de uiteinden verbonden secties mag niet meer dan 0,3 mm bedragen. Na het reinigen is het noodzakelijk om te lassen zonder vervuiling toe te laten.

Na de voorbereidende werkzaamheden wordt er gelast.

Stomplasverbinding treedt op als gevolg van de "fusie" van de gesmolten uiteinden. Het smelten kan worden bereikt met behulp van een verwarmingsgereedschap met een schijfwerkelement.

Tijdens het lasproces is het belangrijk om rekening te houden met criteria als de temperatuur en tijd van versmelten, de drukkracht van de uiteinden, de duur van de stuikperiode, de druk tijdens het stuiken en de afkoeltijd.

Werkorder:

Tekenen van een betrouwbare naad zijn een gelijkmatig, uniform litteken, het onvermogen om de buis te scheiden door kracht uit te oefenen. Een lasverbinding volgens de smeltmethode wordt als zeer sterk beschouwd en vereist geen extra afdichtingsmaatregelen.

Tweede manier - elektrofusie – gekenmerkt door de aanwezigheid van verbindingselementen – koppelingen, adapters, bochten, T-stukken.Aan het binnenoppervlak van de fittingen is een metalen spiraal bevestigd, die wordt verwarmd door elektrische stroom en het polyethyleen doet smelten. Hierdoor ‘groeien’ de fittingen mee met de leidingen en vormen zo permanente verbindingen.

Bij het kiezen van elementen voor het aansluiten van polyethyleen gasleidingen, maar ook tijdens de procedure, is het belangrijk om rekening te houden met parameters zoals stroomspanning, las- en koeltijd.

De technologie is eenvoudiger dan stomplassen en vindt plaats in de volgende volgorde:

Moderne lasmachines zijn uitgerust met een bedieningspaneel met display. De procedure wordt uitgevoerd volgens het geselecteerde programma, afhankelijk van het type buis.

Afneembare verbindingen Ze worden uiterst zelden gebruikt bij de aanleg van een gaspijpleiding. Hiervoor wordt ook beslag gebruikt, maar deze wordt mechanisch vastgezet, zonder verwarming.

De verbindingselementen bestaan uit twee delen: een ferrule en een behuizing. Door het aandraaien van de schroefdraaddelen wordt een sterke maar onstabiele verbinding verkregen. Als extra betrouwbaarheid nodig is, worden delen van de fitting vastgezet met bouten en moeren.

Regels voor de aanleg van een HDPE-gasleiding

Bij het installeren en bedienen van polyethyleenbuizen moeten veel regels in acht worden genomen om zowel de bruikbaarheid van de gasleiding en apparatuur als de veiligheid van gebruikers te garanderen.

Er zijn veel verboden op de aanleg van snelwegen. In rotsachtige en sterk deinende bodems en bodems met type 2-daling is het bijvoorbeeld onmogelijk om gas te geleiden met behulp van HDPE-buizen. Als een gebied gevoelig is voor aardbevingen en er sprake is van seismiciteit boven de 6 punten, is het noodzakelijk om ander materiaal te gebruiken voor het leggen van communicatie.

Indien HDPE-buizen mogen worden toegepast, moet aan een aantal voorwaarden worden voldaan. Op steile hellingen is het bijvoorbeeld noodzakelijk om de gasleiding te beschermen tegen mogelijke erosie van de greppels en aanvullende maatregelen te nemen om deze te versterken.

Bij het oversteken van ondergrondse collectoren of kanalen, riool- of stroomcommunicatie, putten, zijn polyethyleen buizen ingesloten in metalen kisten. De afstand van het oppervlak van de gasleiding tot de binnenwand van de behuizing is minimaal 10 cm.

In één sleuf kunnen twee of meer gasleidingen worden geplaatst, maar elke aftakking moet toegankelijk zijn voor onderhoud of reparatie.

In de noordelijke regio's, waar de temperatuur onder de -40°C daalt, neemt de installatiediepte toe tot 2,0-3,2 m.

Je leert hoe je een gasleiding in een kist legt en deze in een huis steekt dat wordt vergast. volgend artikel, die wij alle eigenaren van landeigendommen adviseren om te lezen.

Conclusies en nuttige video over het onderwerp

Regels voor elektrofusielassen:

Over de kenmerken van stomplassen:

Hoe werkt een lasapparaat voor HDPE-buizen:

Het gebruik van polyethyleen buizen voor de vergassing van industriële en residentiële voorzieningen is traditioneel geworden.

HDPE is een duurzaam en betrouwbaar materiaal dat geen reden tot bezorgdheid geeft. Maar de installatie van de gasleiding mag uitsluitend worden uitgevoerd door installateurs van gasnetwerken die ervaring hebben en de technologie van polyethyleenlassen kennen.

Laat opmerkingen achter in het onderstaande blokformulier, plaats foto's die verband houden met het onderwerp van het artikel en stel vragen. Deel uw eigen ervaring met het installeren van een polyethyleen gasleiding. Het is mogelijk dat de informatie en aanbevelingen die u verstrekt nuttig zijn voor bezoekers van de site.