Polypropyleenbuizen solderen: regels voor het uitvoeren van werkzaamheden en analyse van mogelijke fouten

De mogelijkheid om zelf pijpleidingen te assembleren is een duidelijk pluspunt van polypropyleenproducten. Met behulp van handig en lichtgewicht materiaal kunt u zelf een rioleringssysteem bouwen, het watertoevoersysteem repareren en moderniseren.

Het belangrijkste is om de details te begrijpen van het verbinden van geprefabriceerde elementen met elkaar. Mee eens, dit is een belangrijk onderdeel van het werk, verantwoordelijk voor de dichtheid van de snelweg en de probleemloze werking ervan.

We bieden u gedetailleerde informatie over hoe polypropyleenbuizen worden gesoldeerd, welke apparatuur bij het werk wordt gebruikt en geven ook een overzicht van de meest voorkomende fouten gemaakt door beginnende lassers.

De informatie die wij bieden, helpt u bij het opbouwen van probleemloze communicatie. Voor de duidelijkheid is het artikel aangevuld met grafische toepassingen en een videogids.

De inhoud van het artikel:

Bijzonderheden over het solderen van polypropyleenbuizen

Het soldeerproces wordt uitgevoerd vanwege de uitgesproken thermoplastische eigenschappen van het materiaal. Polypropyleen wordt zacht bij verhitting - het krijgt een toestand die lijkt op plasticine.

Algemene beschrijving van de technologie

Door het materiaal terug te brengen naar normale temperatuuromstandigheden, wordt de structuur ervan verhard naar de normale staat. Deze eigenschappen zijn de belangrijkste soldeertechnologie geworden, die in technische termen polyfusielassen wordt genoemd.

In de praktijk worden twee methoden voor het verbinden van gelaste onderdelen gebruikt:

- Koppelen.

- Direct.

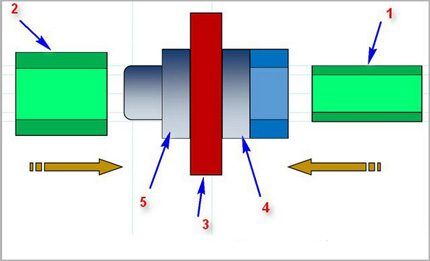

Koppelingsmethode. Lastechniek laat zien hoe je moet solderen polypropyleen buizen, waarbij voor dit doel een vormdeel wordt gebruikt - een koppeling of een pijp met een grotere uitwendige diameter. Meestal wordt deze methode gebruikt voor het solderen van kunststofbuizen waarvan de diameter niet groter is dan 63 mm.

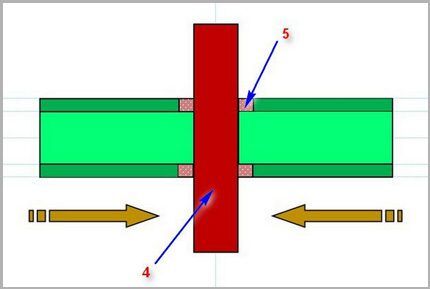

Het principe van het lassen van twee delen is in dit geval gebaseerd op het smelten van een deel van de buis langs de buitenomtrek en een deel van de koppeling langs het binnengebied. Vervolgens worden beide delen stevig met elkaar verbonden.

Directe methode. De methode is gebaseerd op hetzelfde principe: het smelten van kleine delen van kunststofbuizen en deze vervolgens aan elkaar verbinden. Maar bij deze optie zijn de verbindingselementen twee buizen met dezelfde diameter en worden ze verbonden door hun eindoppervlakken.

Deze op het eerste gezicht eenvoudige methode voor het solderen van polypropyleen vereist een hoge nauwkeurigheid bij het bewerken van de verbindingsgebieden en een nauwkeurige uitlijning van de twee delen langs de assen tijdens het soldeerproces.

Naast de aangewezen “hete” technologieën wordt ook de “koude” soldeertechniek toegepast. Hierbij wordt als actieve soldeercomponent een speciaal oplosmiddel gebruikt, dat de structuur van polypropyleen kan verzachten. Deze techniek heeft echter geen hoge populariteit.

Soldeermachines voor het lassen van pijpen

Zowel de koppelings- als de directe methoden vereisen het solderen van plastic buizen met speciale lasapparaten. Structureel gezien lijkt soldeerapparatuur op een strijkijzer.

De basis van de apparaten is een massief metalen verwarmingselement, op het oppervlak waarvan verwijderbare mondstukken zijn geïnstalleerd - metalen plano's met verschillende diameters. Deze soldeerbout heet ijzer voor lassen.

De ontwerpen van soldeermachines voor stomplassen worden gekenmerkt door een verhoogde complexiteit. Meestal bevat dergelijke apparatuur niet alleen een verwarmingselement, maar ook een systeem voor het centreren van de te lassen onderdelen.

In de regel wordt directe lasapparatuur, net als de technologie zelf, zelden gebruikt in de huiselijke sfeer. Gebruiksprioriteit is de industrie.

Naast soldeerbouten heeft de meester ook nodig:

- schaar - pijpsnijder voor polypropyleen buizen;

- bouwtape;

- bank vierkant;

- scheerapparaat voor buizen met versterking;

- marker of potlood;

- oppervlakte ontvettingsmiddel.

Omdat de werkzaamheden worden uitgevoerd op apparatuur met hoge temperaturen, moet u zeker dikke werkhandschoenen dragen.

Polypropyleen lasprocedure

Belangrijke waarschuwing! Werkzaamheden aan het lassen van polymeermaterialen moeten worden uitgevoerd onder omstandigheden van goede ventilatie van de kamer. Bij het verhitten en smelten van polymeren komen giftige stoffen vrij, die in een bepaalde concentratie ernstige gevolgen hebben voor de menselijke gezondheid.

Het eerste dat u hoeft te doen, is u voorbereiden op het werk:

- Installeer plano's met de vereiste diameter op het verwarmingsplateau.

- Regelaar soldeer temperatuur ingesteld op 260ºС.

- Bereid de bijpassende delen voor - markeer, schuin af, ontvet.

- Schakel het soldeerstation in.

- Wacht tot de bedrijfstemperatuur is bereikt – het groene lampje gaat branden.

Plaats tegelijkertijd de bijpassende delen (buis - koppeling) op de blanco soldeerstation. In dit geval wordt de polypropyleenbuis in het binnenoppervlak van het ene plano gestoken en de koppeling (of mof van het gevormde deel) op het buitenoppervlak van het andere plano.

Meestal worden de uiteinden van de buis langs de rand van de eerder gemarkeerde lijn gestoken en wordt de koppeling ingedrukt totdat deze stopt. Bij het uitharden van polypropyleenonderdelen op verwarmde plano's moet u een belangrijke nuance van de technologie onthouden: de houdtijd.

Als de houdtijd onvoldoende is, bestaat het risico dat het materiaal een lage diffusiegraad krijgt, wat de kwaliteit van de verbinding zal beïnvloeden. Als u de onderdelen overbelicht, bestaat er een groot risico op vervorming van de structuur van het product. Dit gaat gepaard met een verslechtering van de kwaliteit van het soldeer.

Het wordt aanbevolen om een tabel te gebruiken die de optimale tijdswaarde aangeeft voor leidingen met verschillende technische parameters.

Soldeertijdentabel voor polypropyleen buizen

| Nominale buisdiameter, mm | Opwarmtijd voor optimale diffusie, sec | Tijd voor het solderen van onderdelen, sec | Tijd voor het afkoelen van onderdelen, min |

| 20 | 5-8 | 8 | 2 |

| 25 | 7-11 | 10 | 3 |

| 32 | 8-12 | 12 | 4 |

| 40 | 12-18 | 20 | 5 |

Nadat de onderdelen een optimale tijd op de plano's zijn gehouden, worden ze verwijderd en snel samengevoegd met verwarmde onderdelen. De verbindingsprocedure moet duidelijk en snel worden uitgevoerd (volgens de tijd in de tabel), terwijl de uitlijning van de te solderen onderdelen behouden blijft.

Kleine aanpassingen langs de assen zijn toegestaan (binnen 1-2 seconden), maar het draaien van onderdelen ten opzichte van elkaar is onaanvaardbaar.

De aangegeven soldeertijd voor eventuele polypropyleen buizen kan worden aangepast afhankelijk van de werkomstandigheden en materiaaleigenschappen.

Als de installatie bijvoorbeeld wordt uitgevoerd bij omgevingstemperaturen onder het vriespunt, stijgen de gespecificeerde normen uiteraard tot 50% van de nominale waarde. Voor elke individuele niet-standaardsituatie wordt de verwarmingstijd geselecteerd met behulp van de testsoldeermethode.

Leidingen verbinden door solderen met wapening

Laten we eens kijken hoe u versterkte polypropyleenbuizen op de juiste manier kunt solderen. Hier is het verplicht om het beschermende materiaal te verwijderen. De aanwezigheid van een versterkte laag (aluminiumfolie) in de leidingstructuur vereist extra verwarming. Maar dat is niet het belangrijkste.

Dergelijke producten hebben doorgaans een grotere diameter en passen niet op standaard soldeerboutpunten. Ze moeten vóór het soldeerproces worden gereinigd. De uitzondering vormen glasvezelversterkte buizen. Ze worden standaard gesoldeerd.

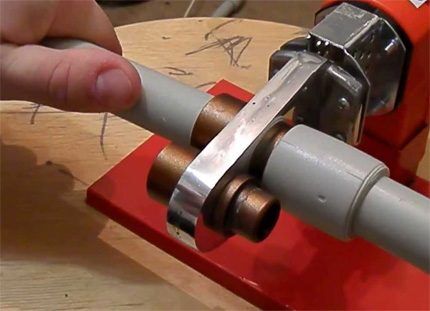

Gezien de verscheidenheid aan technologieën voor het versterken van polypropyleenbuizen, worden vóór het solderen verschillende verwerkingsmethoden gebruikt. Voor het strippen wordt traditioneel een naaister gebruikt.

Deze naam heeft een speciaal apparaat in de vorm van een metalen hoes met messen. De naad wordt op het uiteinde van de te solderen buis geplaatst en met roterende bewegingen rond de as van de buis wordt de versterkte laag gereinigd om het plastic te reinigen.

Als de versterkte laag zich in het midden van de wand van de kunststof buis bevindt, is het redelijker om voor de verwerking een ander gereedschap te gebruiken: een kunststof pijpsnijder.

Het apparaat verschilt niet veel van een naaister, behalve de plaatsing en het ontwerp van de snijelementen. Na verwerking met een trimmer wordt het eindgedeelte van de buis uitgelijnd met het uiteinde, plus een deel van de versterkte laag wordt langs de gehele omtrek tot een diepte van 2 mm uitgesneden. Door deze behandeling kan er zonder defecten worden gesoldeerd.

Impact van fouten op de laskwaliteit

Ongehaaste, zorgvuldig overwogen acties zijn een garantie tegen fouten die al het werk kunnen verpesten. Je moet rekening houden met alle kleine details van de soldeertechnologie en er geen stap van afwijken.

Veel voorkomende fouten die resulteren in defecte componenten van het geïnstalleerde propyleenwatertoevoernetwerk:

- Het oppervlak van de buis is niet ontdaan van vetfilm.

- De snijhoek van de bijpassende delen wijkt af van de waarde van 90º.

- Het uiteinde van de buis zit los in de fitting.

- Onvoldoende of overmatige verwarming van de te solderen onderdelen.

- Onvolledige verwijdering van de versterkte laag van de buis.

- Het corrigeren van de positie van onderdelen nadat het polymeer is uitgehard.

Soms veroorzaakt overmatige verwarming op hoogwaardige materialen geen zichtbare externe defecten. Er wordt echter interne vervorming opgemerkt wanneer gesmolten polypropyleen de interne doorgang van de buis afsluit. In de toekomst verliest zo'n eenheid zijn functionaliteit - hij raakt snel verstopt en blokkeert de waterstroom.

Indien de snijhoek van de einddelen afwijkt van 90º, liggen de uiteinden van de buizen op het moment van het verbinden van de delen in een afgeschuind vlak. Er treedt een verkeerde uitlijning van onderdelen op, wat merkbaar wordt als er al een leiding van enkele meters lang is geïnstalleerd.

Vaak is het om deze reden nodig om de hele montage opnieuw uit te voeren. Vooral als buizen in groeven worden gelegd.

Een slechte ontvetting van de gewrichtsoppervlakken draagt bij aan de vorming van ‘afstotingseilanden’. Op dergelijke punten vindt polyfusielassen helemaal niet of gedeeltelijk plaats.

Leidingen met een dergelijk defect werken enige tijd, maar een barst kan op elk moment optreden. Ook vaak voorkomend zijn fouten die verband houden met het loszitten van de buis in de fitting.

Een soortgelijk resultaat wordt getoond door verbindingen gemaakt met onvolledige reiniging van de versterkende laag. Op hogedrukleidingen wordt in de regel een versterkte buis geïnstalleerd. Achtergebleven aluminiumfolie creëert een contactloze zone in het soldeergebied.Het is op dit punt dat er vaak lekkages optreden.

De grootste fout is een poging om de gesoldeerde elementen te corrigeren door ten opzichte van elkaar rond een as te scrollen. Dergelijke acties verminderen het effect van polyfusielassen sterk.

Er worden echter op individuele punten verklevingen gevormd en er ontstaat een zogenaamde “kleefkracht”. Met een kleine trekkracht houdt de “tack” de verbinding vast. Zodra je de verbinding echter onder druk zet, valt het soldeer direct uit elkaar.

Aanvullende informatie over het lassen van polypropyleenbuizen vindt u in Dit artikel.

Conclusies en nuttige video over het onderwerp

Er valt altijd wel iets te leren van professionals. Hoe je met polypropyleen werkt, zie je in de volgende video:

Het installeren van polymeerpijpleidingen door heet solderen is een handige en populaire techniek. Het wordt met succes gebruikt bij de installatie van communicatie, ook op huishoudelijk niveau.

Mensen zonder uitgebreide ervaring kunnen deze lasmethode gebruiken. Het belangrijkste is om de technologie correct te begrijpen en de uitvoering ervan precies te garanderen. En technologische apparatuur kan worden gekocht of gehuurd.

Heb jij ervaring met het solderen van polypropyleen buizen? Deel alstublieft informatie met onze lezers. In het onderstaande formulier kunt u opmerkingen achterlaten en vragen stellen over het onderwerp.